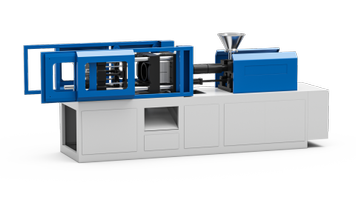

Le macchine a iniezione idrauliche sono le più diffuse nell’industria della plastica grazie alla loro robustezza e alla capacità di gestire alti tonnellaggi di chiusura. Utilizzano un circuito idraulico per muovere tutti gli attuatori principali: carro di iniezione, iniettore, estrattore e piani di chiusura. Sono apprezzate per la loro affidabilità e versatilità, trovando impiego in settori che spaziano dall’automotive al packaging. L’architettura della macchina favorisce l’ottimizzazione dei cicli produttivi e la riduzione degli scarti, offrendo una soluzione versatile per produzioni sia di serie sia di lotti medio-piccoli.

Esigenze:

Asservimento del granulo

Scopri di più

Posizione del carro di iniezione

Scopri di più

Posizione e movimento dell’iniettore

Scopri di più

Posizione del piano mobile

Scopri di più

Posizione dell’estrattore

Scopri di più

Monitoraggio del circuito idraulico

Scopri di più

Gestione degli Hot Runner

Scopri di più

Termoregolazione del Barrel

Scopri di più

Controllo del processo di stampaggio

Scopri di più

Deformazione delle colonne

Scopri di più

Deformazione del piano di reazione

Scopri di più

Valorizzazione dei dati di produzione

Scopri di più

Il Principio di Funzionamento

Il cuore della macchina idraulica è il circuito oleodinamico che trasferisce la potenza ai diversi movimenti. La plastica granulare viene plastificata all’interno del cilindro riscaldato e spinta dall’iniettore verso la cavità dello stampo. La pressione e la velocità di iniezione sono regolate dall’olio in pressione, che agisce sui cilindri idraulici collegati ai vari organi meccanici. Il piano mobile, azionato da ginocchiera o cilindri diretti, si chiude serrando lo stampo con la forza necessaria a contrastare la pressione di iniezione. Una volta iniettato il materiale, lo stampo resta chiuso fino alla solidificazione del pezzo; successivamente, l’estrattore, anch’esso idraulico, spinge fuori il manufatto. La gestione del circuito richiede un monitoraggio costante di pressione e temperatura dell’olio, oltre a un controllo preciso della posizione degli attuatori per garantire cicli ripetibili e ridurre gli scarti. I componenti meccanici, come guide lineari e viti a ricircolo di sfere, assicurano movimenti precisi e fluidi, mentre i sensori avanzati monitorano costantemente temperatura, pressione e flusso del materiale. Questi dati possono essere utilizzati dall’operatore per ottimizzare il processo e intervenire preventivamente su eventuali anomalie, riducendo i fermi macchina e aumentando l’efficienza complessiva.

Esigenze e Tecnologia

Le macchine idrauliche necessitano di soluzioni che uniscano robustezza e precisione. Le principali esigenze sono:

Controllo della posizione di carro, iniettore, estrattore e piano mobile, per garantire movimenti ripetibili e sicuri. I trasduttori magnetostrittivi sono ideali grazie alla resistenza a pressioni elevate, alla lunga durata e alla capacità di fornire anche la velocità in tempo reale.

- Monitoraggio della pressione del circuito idraulico, cruciale per gestire la spinta di iniezione e la forza di chiusura.

- Gestione termica dello stampo e del cilindro plastificatore, necessaria per mantenere costante la viscosità del materiale e velocizzare i cicli.

Gefran offre una gamma completa di piattaforme di controllo, sensori di pressione e posizione e soluzioni modulari, facilmente integrabili in qualsiasi impianto, per garantire efficienza, sicurezza e qualità costante per il processo di stampa ad iniezione di manufatti in plastica o gomma.