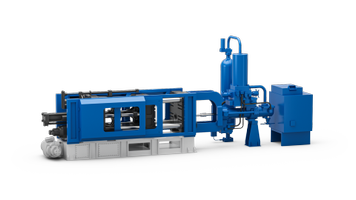

Il die casting, o pressofusione, è un processo di fusione dei metalli che utilizza uno stampo in acciaio ad alta precisione per produrre parti metalliche complesse. Il materiale fuso, generalmente alluminio, zinco o magnesio, viene iniettato nello stampo sotto alta pressione, garantendo componenti resistenti e dettagliati, ideali per settori come automotive, elettronica ed energia dove sono richieste forme geometriche complesse con pesi ridotti.

Esigenze:

Monitoraggio della forza di chiusura

Scopri di più

Misura della distribuzione della forza di serraggio

Scopri di più

Calibrazione e collaudo della deformazione delle colonne

Scopri di più

Monitoraggio della posizione dello stampo

Scopri di più

Monitoraggio della posizione degli eiettori

Scopri di più

Misura della pressione del circuito idraulico

Scopri di più

Controllo resistenze elettriche del forno di mantenimento

Scopri di più

Misura della temperatura del forno di mantenimento

Scopri di più

Il principio di funzionamento:

Il processo di die casting è una tecnica di produzione impiegata per realizzare componenti metallici con elevata precisione e ottima finitura superficiale. Si basa sull’iniezione di leghe metalliche fuse (come alluminio, zinco, magnesio) all’interno di uno stampo metallico che viene preriscaldato. Il metallo fuso viene mantenuto alla temperatura ideale attraverso forni di mantenimento, che ne assicurano l’omogeneità e la fluidità durante tutta la fase di iniezione.

Il processo si articola in due fasi principali:

- l’iniezione del metallo fuso nello stampo

- il raffreddamento per la solidificazione del pezzo.

Inizialmente, il metallo viene fuso e mantenuto in temperatura, quindi viene iniettato ad alta pressione (fino a 2000 bar) all’interno dello stampo. La rapidità di iniezione e la pressione elevata generano forti vibrazioni che possono influenzare la stabilità della macchina, la quale deve quindi essere progettata per resistere a tali sollecitazioni. La pressione viene mantenuta anche durante il raffreddamento, così da garantire la corretta solidificazione del metallo e la fedeltà geometrica del componente.

Questo processo offre numerosi vantaggi per la produzione di componenti complessi destinati a settori quali automotive, elettronica ed energia, grazie alla possibilità di ottenere pezzi di alta qualità, con tolleranze ridotte e un’elevata efficienza produttiva. Inoltre, riduce al minimo il materiale di scarto, ottimizzando i costi di produzione.

Esigenze e Tecnologia:

Nel processo di pressofusione (die casting) per garantire una produzione efficiente e precisa di componenti metallici, è fondamentale monitorare e controllare con attenzione alcune variabili critiche:

- Temperatura del metallo fuso,

- Pressione di iniezione,

- Forza e geometria di chiusura dello stampo,

- Posizione dello stampo.

Una temperatura adeguata del metallo, che varia in base alla lega utilizzata, è fondamentale per mantenere una fusione omogenea e fluida, assicurando così la ripetibilità del processo durante l’iniezione.

Il controllo della pressione nel circuito idraulico è altrettanto importante: nei sistemi di pressocolata si raggiungono pressioni fino a 2000 bar, con picchi rapidi che, se non rilevati tempestivamente, possono compromettere l’integrità dei componenti e causare danni gravi.

Infine, la supervisione della forza e della geometria dello stampo durante le fasi di apertura e chiusura non solo garantisce l’elevata qualità del prodotto, ma consente anche di individuare in anticipo eventuali anomalie, riducendo il rischio di guasti e costosi fermi macchina.