Trattamento termico: la tecnologia chiave per performance superiori

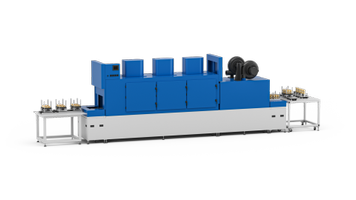

I forni di trattamento termico sono impianti industriali fondamentali, impiegati in una vasta gamma di settori: dai più esigenti come automotive e aerospaziale, fino alle applicazioni più comuni nella meccanica di precisione e nella produzione di utensili.

Questi impianti svolgono un ruolo cruciale nella trasformazione dei materiali metallici. Attraverso cicli controllati di riscaldamento e raffreddamento, il metallo modifica la propria struttura interna, acquisendo le proprietà meccaniche e fisiche richieste per garantire prestazioni elevate, affidabilità e durata nel tempo.

Esigenze:

Controllo temperatura del processo termico

Scopri di più

Registrazione digitale delle variabili di processo

Scopri di più

Soglia di sicurezza alta temperatura forno

Scopri di più

Controllo carichi elettrici di riscaldamento

Scopri di più

Misura della temperatura del processo termico

Scopri di più